工艺流程:

一、清洗加温

1、清洗剂能有效去除金属基体表面的油污及酸碱杂质,用丙酮或工业酒精对已经过喷砂处理的区域反复清洗,清一切杂物、油污和酸碱残留物,至表面无任何杂质和油脂。从上至下、从里到外、从难到易的顺序清洗。佩戴乳胶手套和眼睛。所有需要作业区都要清洗干净,杜绝无灰尘和其他残留物。

2、设备经过此次清洗处理后,经过清洁的表面不得受到手的再次污染,这是皮肤上的脂肪酸会在表面形成腐蚀性薄膜,并会产生严重的薄锈现象。此环节严禁烟火,杜绝安全事故。

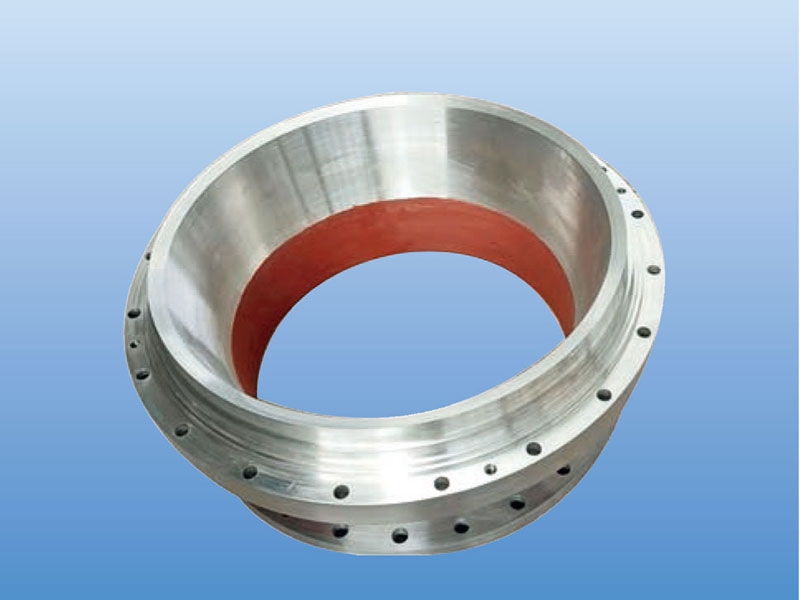

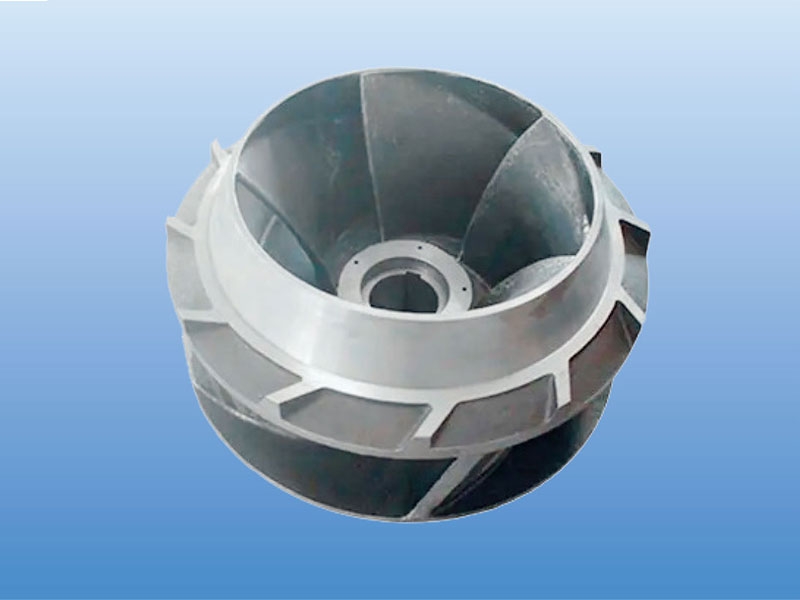

二、基体修复及加厚

1、陶瓷底涂温度控制在20度左右为宜,固化剂不加热。每次混合适量,快速搅匀,容器边缘和底部不留死角。严格执行混合配比。施工现场温度尽量控制在20-30度左右。

2、涂刷陶瓷时,刷子少蘸料,反复在作业区刷涂,要点为薄、匀、快。刷涂也是从里到外、从难到易、从上到下。(涂厚容易起皮脱壳、修复件温度低、特别是冬天,加温工作做不好更容易涂厚。还有一点,如果修复件加温太热,达到六七十度,要自然冷却到30-40度再进行施工)

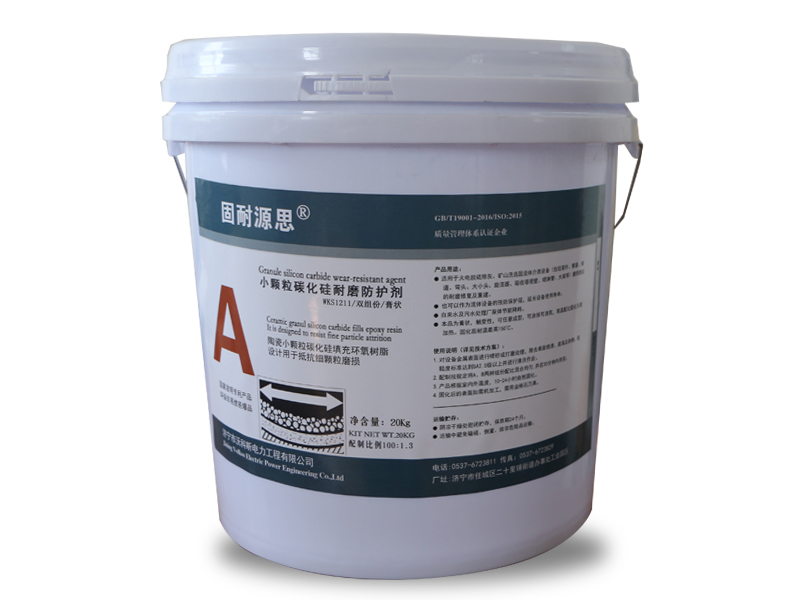

3、待陶瓷粘度适中时马上进行碳化硅涂抹(这个时间大约十五至二十分钟,它也会随季节变化)。可以对碳化硅材料进行加温,温度也是二十度左右,搅料前碳化硅不能有块状和小球存在。严格执行混合配比,快速搅匀不能让料发热反应。

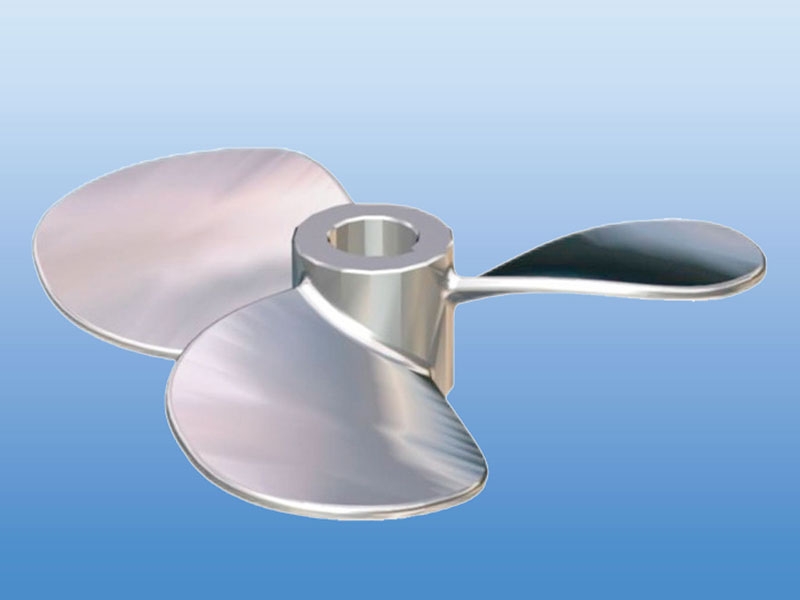

4、往修复件上涂抹碳化硅时,先预判主要修复区域和次要修复区域。每个位置涂料范围、形状、厚度尽量相同,缺损部位尽可能的补到位。不停的用小压铲抚平整形,压实、直至定型稳固。一般整形标准是恢复原件形状、尺寸,顺应修复件的流线型,形状饱满。初固时间1小时,完全固话时间为24小时。

5、陶瓷底涂配置比例; 100克:24克固化剂

碳化硅配置比例; 1000克:45克固化剂

6、高温材料耐温区间为-27℃至250℃

| 上一条:高分子耐磨复合材料A料 | 下一条:浆液循环泵叶轮修复 |